Svaki zavarivač zna da zavarene konstrukcije imaju operativna svojstva koja su određena kvalitetom zavara.

Da biste dobili pouzdanu i izdržljivu konstrukciju, potrebno je napraviti visokokvalitetan šav.

Neadekvatna kvaliteta zavarenog šava uzrokuje brzo uništavanje zavarenih spojeva, a ako je gustoća nedovoljna, njihova nepropusnost će biti narušena. Proces uništavanja se ubrzava kada se koristi struktura u uvjetima visokog tlaka.

Svrha ispitivanja zavara

Prije slanja zavarenog gotovog proizvoda na naknadni pregled, potrebno je kontrolirati razinu kvalitete njegovih zavarenih spojeva, a to pomaže u identifikaciji ne samo vanjskih defekata, već i skrivenih, kako bi ih se uklonilo. Zavarena konstrukcija se primjenjuje tek nakon pažljive kontrole.

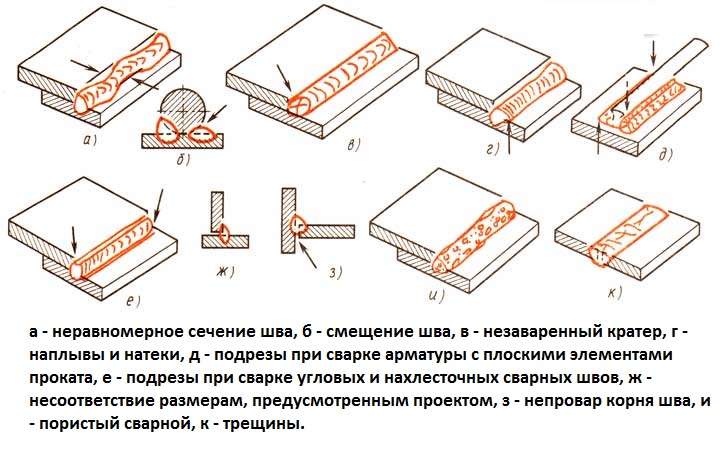

Nakon zavarivanja, morate pažljivo pregledati šav radi pukotina i nesposobnosti.

U prvoj fazi, proizvod se podvrgava vanjskom pregledu i identificira različite defekte u zavarenim spojevima, uključujući prisutnost pukotina i nedostatak penetracije. Otkrivanje tih nedostataka također je dostupno golim okom, a preostali tipovi nedostataka određeni su uporabom posebne opreme.

Postoje kontrolni zavari, koji su klasificirani kao destruktivni i nerazorni. Potonji tipovi uključuju ne samo jednu metodu vanjskog pregleda, već i sljedeće vrste kontrole šava:

- Kapilarna.

- Ultrazvučno.

- Zračenje.

- Magnetska.

- Propusnost.

Uporaba nedestruktivnih metoda kontrole nije povezana s promjenom izgleda samog proizvoda. Metode razaranja koriste se pri provjeri ispuštanja zavarenih dijelova u dovoljnim količinama pomoću konstantnog tipa zavarivanja i istih uvjeta.

Pregled i ispitivanje zavara: metode ispitivanja

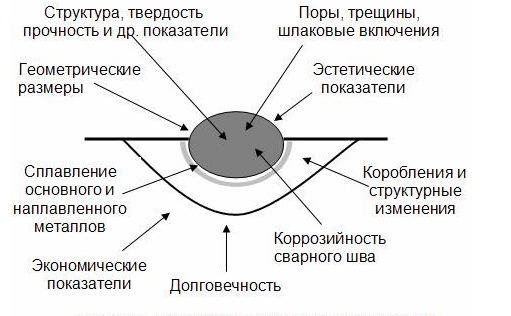

Čimbenici koji utječu na kvalitetu zavarenih spojeva.

Zavarivanjem se može upravljati na različite načine, za koje je osigurana njihova klasifikacija, što uključuje sljedeće metode koje se koriste u inspekciji:

- Kemijski.

- Mehanički.

- Fizička.

- Vanjski pregled.

Ako svaki od njih razmatramo detaljno, onda je jedno od najčešćih i pristupačnije vanjsko ispitivanje, koje nije povezano s materijalnim troškovima. Korištenje bilo kojih zavarenih spojeva podvrgnuto je ovoj metodi kontrole, bez obzira na proces daljnjeg rada, nakon čega slijede i druge metode kontrole šavova.

Možete provesti vanjsko ispitivanje s identifikacijom gotovo svih vrsta defekata u zavarivanju. Ova metoda upravljanja povezana je s identifikacijom slabe penetracije, podrezivanja, progiba ili drugih nedostataka koji su dostupni za gledanje. Za provedbu vanjskog pregleda može se primijeniti povećalo, koje se povećava 10 puta.

U uvjetima vanjskog ispitivanja, promatranje može biti ne samo vizualno, već i povezano s mjerenjem vara, obavljanjem mjerenja unaprijed pripremljenih rubova. Proces masovne proizvodnje zavarenih proizvoda povezan je s upotrebom posebnih šablona koji omogućuju što točnije mjerenje svakog parametra vara.

Metode fizičke kontrole

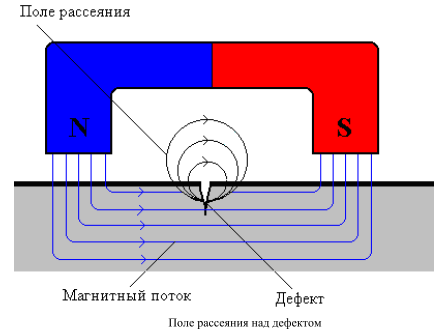

Primjena magnetske metode zavarivanja

Shema magnetske metode kontrole kvalitete vara.

Detekcija defekata u procesu magnetske kontrole temelji se na sposobnosti magnetskog polja da ga rasprši. U tu svrhu potrebno je spojiti elektromagnetsku jezgru i zatim je smjestiti u solenoid. Magnetizirani spoj treba imati površinu, prethodno obloženu željeznim opiljcima, vagu, itd. Treba koristiti takve elemente koji reagiraju na pojavu magnetskih polja.

Ako zavar ima defekte, dolazi do stvaranja klastera praha, koji se, u interakciji s magnetskim poljem, počinje kretati uz stvaranje magnetskog pravca. Radi lakšeg kretanja praha pod utjecajem magnetskih polja, zavareni proizvodi kucaju, što daje najveću pokretljivost malim zrnima i žitaricama.

Fiksiranje magnetskog polja disperzije provodi se pomoću posebnog uređaja, odnosno magnetografskog detektora pukotina. Da biste odredili kvalitetu veze, možete koristiti metodu usporedbe sa standardom. Ova metoda je jednostavna, pouzdana i jeftina. Metoda magnetske kontrole zavarivanja je neophodna u procesu polaganja cjevovoda, koji igraju odgovornu ulogu. Često se koristi tijekom gradnje.

Metoda monitoringa zračenja i ultrazvučna metoda

Radiografska shema kontrole: 1 - izvor zračenja; 2 - ravni snop; 3 - zavarivanje; 4 - kazeta s detektorom i zaslonima; 5 - dijagram intenziteta zračenja.

Kontrolna metoda zračenja povezana je s određivanjem neispravnosti u bilo kojoj šupljini zavarenih spojeva. Prozirni šavovi koriste x-zrake ili gama zračenje, koji može prodrijeti u metalnu strukturu proizvoda.

Zračenje se stvara posebnim izvorima, rendgenskim ili gama-baziranim instalacijama. Šav i izvor zračenja moraju biti jedan ispred drugog. Raspored rendgenskog filma povezan je s njegovom ugradnjom u posebnu kazetu koja je neprozirna. Kada se film ozrači rendgenskim zrakama koje prolaze kroz metalnu strukturu, mrlje ostaju tamnije. To je zbog najmanje apsorpcije zraka od neispravnih mjesta.

Korištenje rendgenske metode je sigurno za ljudsko zdravlje, ali izvor zračenja, tj. Rendgenski stroj, je suviše glomazan. Koristite ga isključivo u bolnici. Intenzitet izvora gama zračenja je značajan, što vam omogućuje kontrolu zavara, koji se odlikuju najvećom debljinom. Prijenosna oprema i dostupnost jeftine metode čine ovu vrstu kontrole najčešćom u građevinarstvu.

Gama zračenje je opasnije od rendgenskih zraka, zbog prolaza posebne obuke. Korištenje metode radiografske kontrole ima nedostatak što nije u stanju detektirati prisutnost pukotina koje nisu smještene u skladu s smjerom protoka zraka.

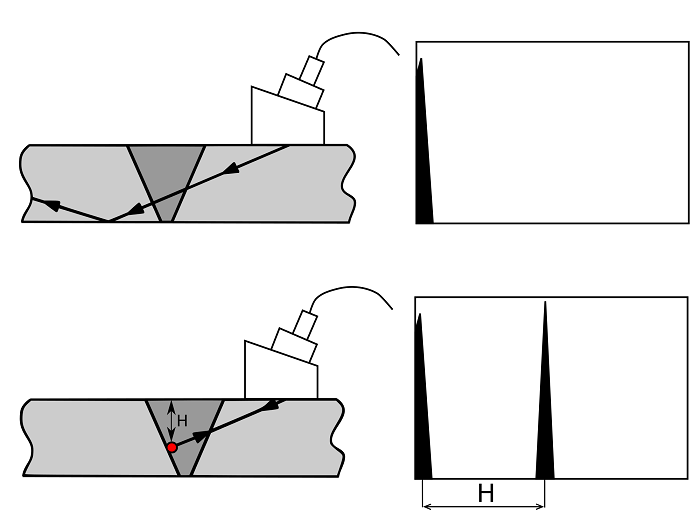

Ultrazvučni pregled zavarenih spojeva.

Primjena ultrazvučne metode povezana je s upotrebom akustične metode kontrole. To vam omogućuje da identificirate različite nedostatke, tj. Plinske pore i pukotine, uključujući i takve nedostatke, zbog čega se ne koristi metoda otkrivanja defekata zračenja.

Ultrazvučna metoda provodi testove vezane uz refleksiju zvučnih valova s granice razdvajanja medija. Primjena piezoelektrične metode u stvaranju zvučnog vala postala je široko rasprostranjena kao metoda za kontrolu vara. Osnova ove metode je načelo stvaranja mehaničke oscilacije kao posljedice nametanja izmjeničnog električnog polja.

Destruktivna inspekcijska provjera

Uvjeti za metodu mehaničke kontrole

Uzorak defekata zavara.

Mehaničko uništavanje proizvoda u postupku ispitivanja metalografskom metodom nužno je za identifikaciju karakteristika zavarenih spojeva.

Cilj ispitivanja su uzorci sa zavarenim šavovima, koji su izrezani iz zavarenih spojeva posebno zavarenih kontrolnih uzoraka spojeva. To su uzorci napravljeni na temelju relevantnih zahtjeva za tehnološku razinu proizvoda za zavarivanje u posebnim uvjetima. Potrebno je uzeti uzorke odgovarajućeg oblika i određene veličine.

Glavna svrha kontrolnih provjera je analiza i procjena:

- čvrstoća vara;

- kvaliteta metala;

- pravilan izbor tehnologije;

- stupanj kvalifikacije radnika-zavarivača.

Možete usporediti karakteristike zavarenih spojeva sa svojstvima metala. U slučaju nezadovoljavajućih rezultata, nije zabilježena podudarnost ukupnih iznosa za zadanu razinu. Mehanička ispitivanja provode se na temelju GOST 6996-66, gdje su relevantne vrste kontrolnih ispitivanja zavarenih metalnih spojeva za:

Parametri za kontrolu kvalitete vara.

- Različiti pojedini dijelovi i općenito.

- Statički istezanje i savijanje.

- Priroda šoka savijanja.

- Razina otpornosti u uvjetima starenja.

- Rezultat mjerenja karakteristika tvrdoće.

Provođenje kontrolnih testova za identificiranje statističkog istezanja povezanog s određivanjem razine čvrstoće vara. Definicija statističkog savijanja uključuje proučavanje plastičnosti svojstava vara. Ispitivanja povezana s otkrivanjem nedostataka provode se prije formiranja prvih nedostataka u području rastegnute zone, uzimajući u obzir kut savijanja.

Ispitivanja za utvrđivanje statističkog savijanja proizvedenog pomoću tehnoloških uzoraka uzetih iz čvorova s poprečnim ili uzdužnim šavom. Prilikom ispitivanja na savijanje i pucanje udarca, utvrđuje se udarna čvrstoća vara. Prema utvrđenoj tvrdoći, svakoj strukturalnoj promjeni metala ispitane su vrijednosti njegovog stupnja bušenja nakon zavarivanja i tijekom naknadnog hlađenja.

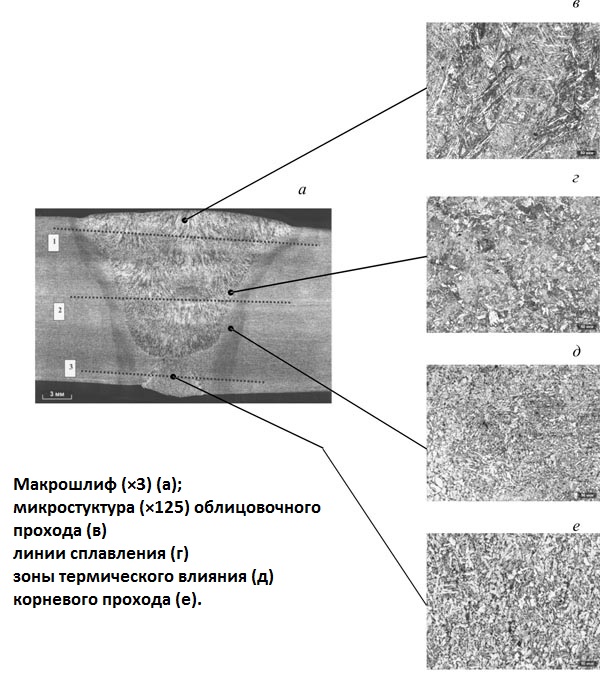

Primjena makro i mikrostrukturnih metoda kontrole

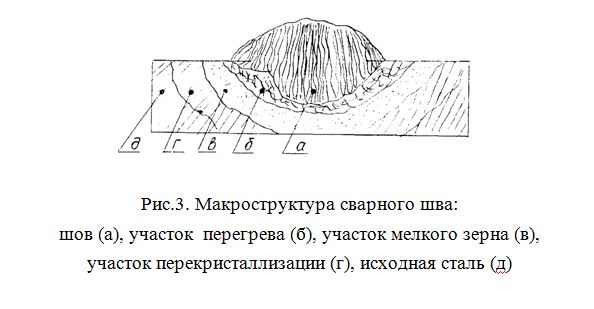

Mikrostrukturni dijagram vara.

Proučavanje metala, koji se provodi na temelju makro- i mikrostrukturne metode, obuhvaća ne samo proces otkrivanja prisutnosti defekata određene prirode, već i određivanje kvalitete zavarenog spoja.

Metoda makrostrukture uključuje proučavanje makro sekcija koje su prisutne u lomovima metala, koje se određuju pomoću povećala ili vizualnim pregledom. Makro istraživanja određuju prirodu svakog defekta, njegovo mjesto, ako su vidljivi u različitim zonama zavarenih spojeva.

Mikrostrukturna analiza povezana je s analizom strukture metala. U procesu istraživanja moguće je vizualno povećanje od 50-2000 puta ako se koristi optički mikroskop. Mikroskeniranje je povezano s određivanjem količine metala, otkrivanjem njegovog sagorijevanja, prisutnošću oksida u njegovoj strukturi, kontaminacijom zavarenih spojeva, prisutnošću nemetalnih uključaka. To omogućuje proučavanje metalnih zrnaca, određivanje njihove veličine, radi istraživanja promjena u sastavu metala. Moguće otkrivanje mikroskopskih pora, pukotina, drugih oštećenja koja ispunjavaju zavarene spojeve.

Korištenje odgovarajućih metoda za proizvodnju tankih dijelova u metalografskim istraživanjima povezano je s pripremom uzoraka za kontrolu rezanjem iz glavnog proizvoda. Provođenje metalografske analize povezano je s dodatnom primjenom kemijskih metoda.

Metalografska ispitivanja zavara.

Ispitivanje omogućuje dobivanje odgovarajućih karakteristika zavarenih spojeva, koji uzimaju u obzir odgovarajuće uvjete za upotrebu zavarenih metalnih konstrukcija. Kontrolni proces povezan je s identifikacijom otpornosti na koroziju proizvoda koji djeluju u agresivnim sredinama.

U procesu uništavanja konstrukcija primjenjuju se sve relevantne kontrolne metode. Tijek ovih ispitivanja temelji se na sposobnosti konstrukcije da izdrži zadano projektno opterećenje i određivanje destruktivnih opterećenja s određenom sigurnosnom granicom.

Provođenje ispitivanja razornih struktura, praćenje stanja programa uništavanja, koje treba usporediti s uvjetima rada konstrukcije. Broj proizvoda koji se testiraju mora zadovoljiti utvrđene specifikacije, što je određeno postojećom organizacijom proizvodnog procesa.

Metoda ispitivanja bez razaranja zavarenih spojeva

Kontrola, koja nije destruktivna, povezana je ne samo s provedbom vanjskog ispitivanja, uključujući i proučavanje nepropusnosti šavova. To vam omogućuje da otkrijete nedostatke na površini, koji mogu biti unutarnji i skriveni.

Mjerenja koja se odnose na provođenje vanjskog pregleda vara mogu se smatrati uobičajenim zbog svoje jednostavnosti. Prihvaćanje svih zavarenih gotovih jedinica provodi se nakon prvih kontrolnih operacija.

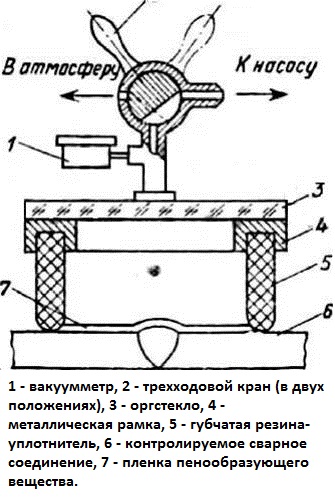

Propuštanje kontrole kruga s vakuumskom komorom.

Kontrola proizvoda i sklopova vrši se kada su već u potpunosti pripremljeni.

Ako vanjski pregled pokaže da postoje bilo kakvi nedostaci, oni se moraju popraviti prije početka ispitivanja. Kontrola nepropusnosti zavara provodi se metodama kao što su:

- Kapilarna (kerozin).

- Kemijska (amonijak).

- Mjehurić (hidraulički ili zračni tlak).

- Evakuacija.

Osvrnimo se na ove metode kontrole.

Istraživanje kapilara

Upotreba kapilarne metode temelji se na određenom svojstvu tekućina povezanih s mogućnošću prodiranja kroz kapilare, koje su mikroskopske pukotine, u strukturu metala. Metoda kapilara povezana je s aktivnošću tekućine u kapilarama. Tekućina se može uvlačiti prodiranjem kapilara. Korištenje nekih od njih (kerozin) omogućuje vam otkrivanje prisutnosti nedostataka u zavarivanju.

Tablica za kapilarno ispitivanje zavarenih spojeva.

Korištenje kapilarne kontrole povezano je s pregledom bilo kojih zavarenih proizvoda bez uzimanja u obzir njihovih oblika, veličina i materijala od kojih su izrađeni. Ova metoda je prikladnija za otkrivanje različitih pukotina na površini šavova. Pukotine su nevidljive, tako da se ne mogu otkriti jednostavnim golim okom, kao i povećalom.

Za ispitivanje gustoće zavara temeljenih na kapilarnoj metodi dopuštaju se posebne tvari koje se nazivaju penetranti. Uzimajući u strukturu istraživanih materijala s defektima na površini zavarenog spoja, oni ih boje u svijetloj boji, omogućujući vam da brzo vidite pukotinu.

Uz visoku razinu močivosti tekućine i najmanji polumjer kapilare dolazi do povećanja dubine i brzine prodiranja tekućine. Kao rezultat primjene kapilarne metode moguće je otkriti ne samo nevidljive ili slabo vidljive defekte s otvorenom šupljinom. Međutim, ova metoda vam omogućuje da identificirate i end-to-end vrste grešaka, ako u procesu njihove detekcije koristiti kerozin.

Kemijska kontrola i njezina primjena

Za kontrolu kvalitete zavara kemijskom metodom koristi se otopina krede u vodi.

Za pokrivanje zavarenih spojeva u vodi se koristi otopina krede koja se koristi za obradu pristupačne strane vara, što omogućuje temeljitu kontrolu i identifikaciju svih nedostataka. Nakon sušenja oslikane površine šav treba obilno navlažiti kerozinom. Ako su šavovi labavi, to se otkriva kada se na njemu nalazi sloj krede i tragovi kerozina.

Kontrola amonijaka provodi se u prisustvu indikatora koji mogu promijeniti boju u prisustvu alkalnog medija koji na njega utječe. Reagens u ovom procesu je plinoviti amonijak koji se koristi za kontrolu.

Provođenje testova, na jednoj strani šiva stog trake od papira, koji je navlažiti u 5% otopina posebnog pokazatelja. Na suprotnoj strani šava, spoj se tretira sa smjesom plina amonijaka i zraka. Kada amonijak prodre kroz labave zavarene spojeve, on se boji u prisustvu nedostataka.

Načini upravljanja hidrauličkim i zračnim tlakom

Kontrola tlaka zraka provodi se prilikom provjere na temelju analize nepropusnosti zavarenih spojeva. Da biste to učinili, oni su potpuno uronjeni u kadu napunjenu vodom. Zatim se opskrbljuje komprimiranim zrakom, uzimajući u obzir razinu tlaka, koja premašuje radni učinak za 10-20%.

Ako su strukture velike, pokrivene su pjenastim indikatorima nakon što je unutarnji pritisak primijenjen na zavar. Otopina sapuna može djelovati kao indikator pjene. Ako u zavarima postoje različita propuštanja, počinju se pojavljivati mjehurići zraka. Ispitivanje komprimiranim zrakom ili plinom mora biti popraćeno poštivanjem pravila o potrebnoj sigurnosti.

Snaga i gustoća proizvoda provjeravaju se praćenjem u prisutnosti hidrauličkog tlaka. Pred-šavovi su potpuno zatvoreni pomoću vodonepropusnih čepova. Sušenje zračnih šavova provodi se puhanjem zraka. Nakon toga proizvod treba napuniti vodom pod prekomjernim tlakom, što je 1, 5 do 2 puta više od radnog tlaka. Nadalje, potrebno je održati potrebno razdoblje. Ako dođe do curenja, mogu se otkriti nedostaci.

Kontrola vakuuma uključuje ispitivanje vara koje se ne može ispitati pomoću kerozina, vode ili zraka. U procesu testiranja, šav je zabilježen za prodor zraka kroz nedostatke vara. Registracija se provodi na istom području šava na istoj strani proizvoda gdje se stvara vakuum.