Prije početka procesa zavarivanja nehrđajućeg čelika potrebno je istražiti sve moguće značajke takvog zavarivanja. Kuhajte od nehrđajućeg čelika - nije najjednostavnija vježba, složenost koja ovisi o mnogim nijansama.

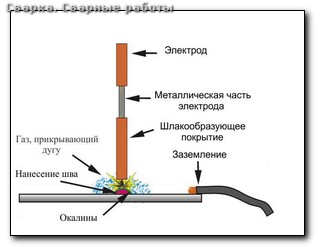

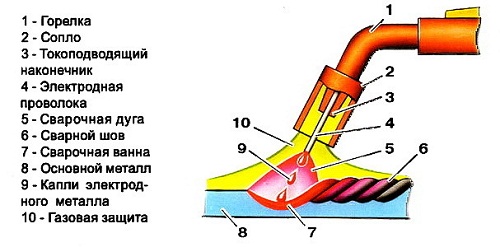

Shema zavarivanja poluautomatskog uređaja.

Primarne značajke koje mogu nužno utjecati na kvalitetu zavarivanja:

Zavarivanje inox poluautomatski.

- Linearno širenje i skupljanje odljevaka. Ako je skupljanje veliko, tada postoji mogućnost deformacije metala tijekom rada s elektrodama za zavarivanje i nakon povećanja. A ako su dijelovi koji se zavaruju dovoljno široki i nema razmaka između njih, tada se povećava mogućnost velikih pukotina.

- Toplinska provodljivost - u nehrđajućem čeliku, gotovo je prepolovljena u usporedbi s drugim metalima, pa je pri zavarivanju potrebno smanjiti jakost struje za 15-20%.

- Električni otpor je prilično visok, pa je zavarivanje konvencionalnim elektrodama nemoguće zbog prekomjernog zagrijavanja. Stoga se specijalne elektrode izrađuju na bazi nikl-kromiranih šipki, dužine do 3, 5 cm za zavarivanje od nehrđajućeg čelika.

- Intergranularna korozija - nehrđajući čelik je svojstvena sposobnosti gubitka antikorozivnih svojstava, ako je termički način zavarivanja netočan ili je odabran pogrešan stroj. Suština ovog procesa je da kada temperatura dosegne više od 500 stupnjeva Celzija, krom i željezni karbid se pojavljuju na rubu metala, što dovodi do korozije metala. Međutim, postoje metode za borbu protiv toga, na primjer, brzo hlađenje na različite načine.

Značajke zavarivanja od nehrđajućeg čelika

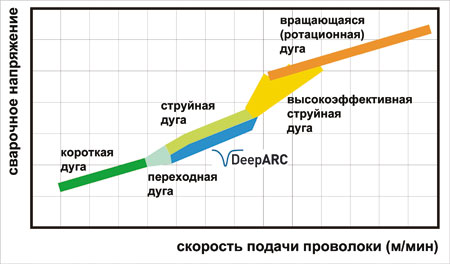

Dvostruki impuls za savršeno zavarivanje aluminija i nehrđajućeg čelika.

Da bi se pravilno i točno zavario nehrđajući čelik, potrebno je uzeti u obzir i činjenicu da se neka od njegovih fizikalnih svojstava razlikuju od običnih čelika:

- električni otpor - 6 puta veći;

- točka taljenja - ispod 100 stupnjeva Celzija;

- toplinska vodljivost - manje za 2/3;

- toplinsko širenje je upola manje.

Postoje potpuno različite metode zavarivanja vlastitog čelika. Na primjer, elektrolučno zavarivanje pomoću posebnih volframovih elektroda, koje se provodi u inertnom okolišu, koristi se ako debljina metala prelazi 1, 5 mm. Ako je potrebno zavariti tanke čelike ili cijevi, najbolje je zavariti pomoću taljenih elektroda u inertnom plinu.

Pulsno elektrolučno zavarivanje treba biti primjenjivo samo na čelične limove čija je debljina 0, 8 mm. Kod kratkog luka korištenjem taljenih elektroda, za zavarivanje se koristi čelik debljine od 0, 8 do 3, 0 mm, a čelik s debljinom ploče preko 3, 0 mm koristi se za prijenos metala.

Međutim, ako se razmatra plazma zavarivanje, može se zaključiti da je pogodan za vrlo široku varijaciju u debljini, pa se stoga koristi mnogo češće. Zavarivanje podvodnim lukom koristi se za debljine metala veću od 10 mm. No najpopularnije metode zavarivanja su zavarivanje elektrodama, volframovim elektrodama u atmosferi argona i poluautomatskim argonskim zavarivanjem žicom od nehrđajućeg čelika.

Zavarivanje obloženim elektrodama

Načini zavarivanja u inertnim plinovima.

Ako vam nije važno kakve elektrode provodite zavarivanje i nemate nikakve posebne zahtjeve za spoj za zavarivanje, najprihvatljiviji način je zavarivanje elektrodama s premazom (to su elektrode OZL-8, NIAT-1, TsL-11). Od svih elektroda najbolje je odabrati one koje će nakon zavarivanja osigurati otpornost na koroziju, otpornost na toplinu i dobra mehanička svojstva.

Zavarivanje se mora izvoditi pri konstantnoj struji s obveznim polaritetom. Mora se paziti da se šav svede na minimum, jer elektrode koje se koriste za zavarivanje nehrđajućeg čelika imaju mali promjer i trebaju minimalnu toplinsku energiju. Snaga struje u procesu zavarivanja od nehrđajućeg čelika treba strogo podesiti na 15-20% manje nego kod zavarivanja običnog metala. Uz visoku struju zbog niske toplinske vodljivosti i uz visoku otpornost obloženih elektroda može doći do značajnog pregrijavanja i čak odvajanja komada. Zbog toga, takve elektrode imaju visoku stopu taljenja, pa ako ih koristite prvi put, onda isprva može biti neobično.

Kako bi se sačuvala korozijska svojstva vara, tijekom zavarivanja treba predvidjeti ubrzano hlađenje. Za to možete upotrijebiti bakrene brtve ili određeni zrak koji puše. Ako je čelik krom-nikal, možete ga ohladiti vodom.

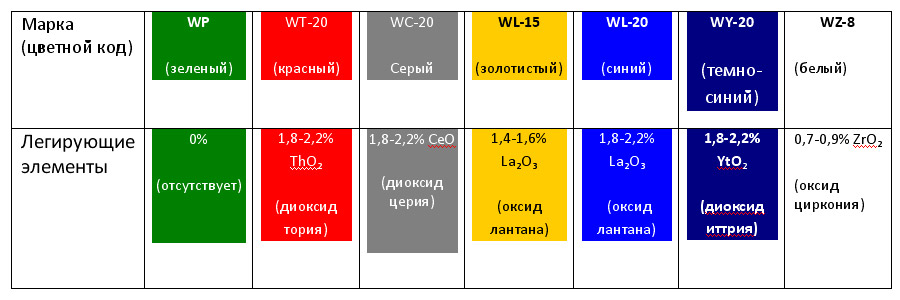

Zavarivanje nehrđajućeg čelika pomoću volframovih elektroda

Volframove elektrode.

Zavarivanje volframovim elektrodama u inertnom okruženju je prikladno kada je metal koji se zavaruje vrlo tanak ili ako su zahtjevi za kvalitetom zavarenog spoja vrlo visoki. Na primjer, ako trebate kuhati cijevi koje će se kasnije koristiti za transport plinova ili tekućina pod visokim tlakom, ovaj postupak zavarivanja je idealan. Postupak se provodi u atmosferi argona, a struja može biti i konstantna i varijabilna, ali izravnog polariteta. U ulozi punila preporučuje se uzimanje žice s višom razinom dopiranja od metala. Tijekom rada treba izbjegavati oscilatorna kretanja s elektrodama kako bi se izbjeglo ometanje zone za kuhanje, što može dovesti do oksidacije vara i povećanja troškova postupka.

Na poleđini zraka, šav treba zaštititi puhanjem argona, ali još uvijek nehrđajući čelik nije presudan za takvu zaštitu, ali je potrebno eliminirati i najmanju mogućnost da čestice volframa ionako ulaze u varovalni bazen. U tom slučaju će pomoći beskontaktno paljenje luka za zavarivanje, a za istu namjenu možete koristiti i ugljičnu ili grafitnu ploču.

Nakon završetka rada, kako ne bi prekomjerno iskoristili volframovu elektrodu, plin se ne smije odmah isključiti, već nakon nekog vremena (obično 10-15 sekundi). Time se izbjegava jaka oksidacija zagrijanih elektroda, što povećava njihov vijek trajanja.

Sprječavanje kvara

Zavarivanje nehrđajućeg čelika vlastitim rukama.

Prilikom zavarivanja nehrđajućeg čelika, uvijek je potrebno uzeti u obzir sve njegove značajke - u suprotnom, nakon rada, mogu se pojaviti razne nepoželjne greške u zavarivanju, na primjer, stvaranje korozije nožem. Vruće pukotine mogu nastati zbog visokih temperatura, uglavnom zbog lomljivosti šavova.

Kako bi se izbjegli takvi incidenti, najbolje je koristiti punila koja će pomoći u stvaranju čvrstih šavova. Međutim, takvi materijali ne smiju sadržavati više od 2% ferita. Osim toga, elektrolučno zavarivanje će također pomoći u učvršćivanju šavova, pri čemu će duljina luka biti mala. Treba imati na umu da krateri na osnovnom metalu ne smiju biti prikazani.

Ako koristite automatsko zavarivanje, imajte na umu da se obično koristi za kuhanje na nižim brzinama. No, kako bi se smanjio rizik od deformacija, najbolje je napraviti manje pristupa, jer zavarivanje na maksimalnoj brzini doprinosi boljoj otpornosti na koroziju.

Stoga, prije odabira elektroda za zavarivanje nehrđajućeg čelika, trebate se upoznati sa svim njegovim značajkama i karakteristikama, znati točno koje će zahtjeve biti postavljene na šav za zavarivanje i u koje svrhe će se proizvod koristiti.