Zavarivanje metala pojavilo se s pojavom kovanja. Pojava sve složenijih mehanizama zahtijevala je poboljšanje procesa kovanja i zavarivanja. Povezivanje pojedinih dijelova u čvrste kovanje je složen i dugotrajan proces, ali prije dolaska zavarivanja pomoću električnog luka bio je jedini moguć.

Zavarivanje je najlakši i najizdržljiviji način spajanja raznih metalnih dijelova.

Trenutno je razvijeno više od 150 metoda elektrolučnog zavarivanja i nastavlja se razvoj novih tehnologija.

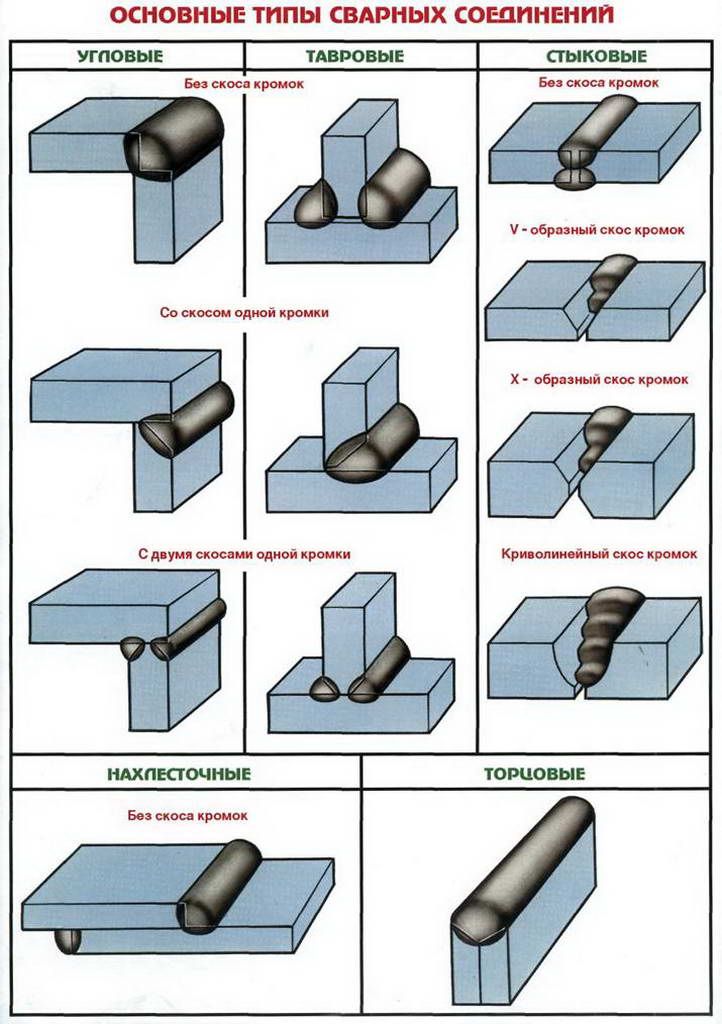

Glavni tipovi zavarenih spojeva

Segment spoja koji je nastao kao rezultat procesa kristalizacije rastaljenog metala naziva se zavareni spoj. Jedna od glavnih karakteristika zavarenih spojeva je noga zavarivanja.

Postoje dvije vrste zavarenih spojeva (koje se ne smiju miješati s zavarenim spojem):

Glavni tipovi zavarenih spojeva.

- Zavarivanje zavareno: koristi se za spajanje spojnica, tj. dijelovi su spojeni krajnji rubovi. Spojnica se izvodi bez reznih rubova, s reznim i proširenim dijelovima. Rubovi mogu imati ukrivljeni oblik, V-oblik i X-oblik. Listovi do 8 mm mogu se zavarivati bez reznih rubova, ali ploče moraju biti položene s razmakom do 2 mm. U praksi se češće varijante koriste za povezivanje cjevovoda i za proizvodnju konstrukcija od limova. Takvi spojevi su najekonomičniji i manje utrošeni energije.

- Kut: zapravo su kutni, T-oblika i preklopljeni. Rubovi mogu biti jednostrani i dvostrani, ovisno o debljini metala. Kut rezanja može se odabrati od 20 ° do 60 °. Međutim, treba imati na umu da veći kut rezanja zahtijeva više metala za punjenje, što znači da se produktivnost i kvaliteta smanjuju.

- Električno zavarivanje se koristi za pokrivanje velikih limenih konstrukcija. Koristi se, na primjer, u proizvodnji osobnih automobila, kada je uporaba čvrstih spojeva teška i neprofitabilna. Elektrovezani spojevi su prilično jaki, ali ne i gusti.

Obično se zavarivanje provodi odjednom, ali ako debljina zavarenog metala ne dopušta kuhanje materijala, ona se provodi u nekoliko prolaza. Ova metoda se naziva višeslojna. U tom slučaju, svaki prethodni sloj se naknadno žari, kao rezultat ove toplinske obrade, svojstva i struktura šava se značajno poboljšavaju.

Potrebno je odabrati vrstu veze ovisno o konfiguraciji elementa koji se izvršava. Konačni proizvod mora biti operativan, prenijeti projektno opterećenje i ne podleći oštećenjima zbog zamora.

Prednosti zavarenih spojeva:

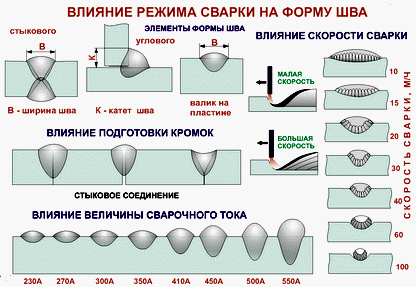

Utjecaj načina zavarivanja na oblik šava.

- Niska složenost i lakoća povezivanja.

- Mala, u usporedbi s drugim vrstama veza, buka procesa.

- Postupak možete jednostavno automatizirati.

Nedostaci uključuju mogućnost zaostalih naprezanja i nepouzdanost rada tijekom vibracija i udarnih opterećenja.

Svojstva i geometrija zavarenih spojeva

U svim izvedbama postoje radni šavovi koji opažaju glavna opterećenja. Proračuni čvrstoće radnih šavova provode se pri punom opterećenju plus 25%. Vezujući šavovi se koriste za spajanje pojedinih elemenata - zahtjevi za njih nisu toliko kruti, jer u slučaju njihovog uništenja, rad objekta neće biti poremećen.

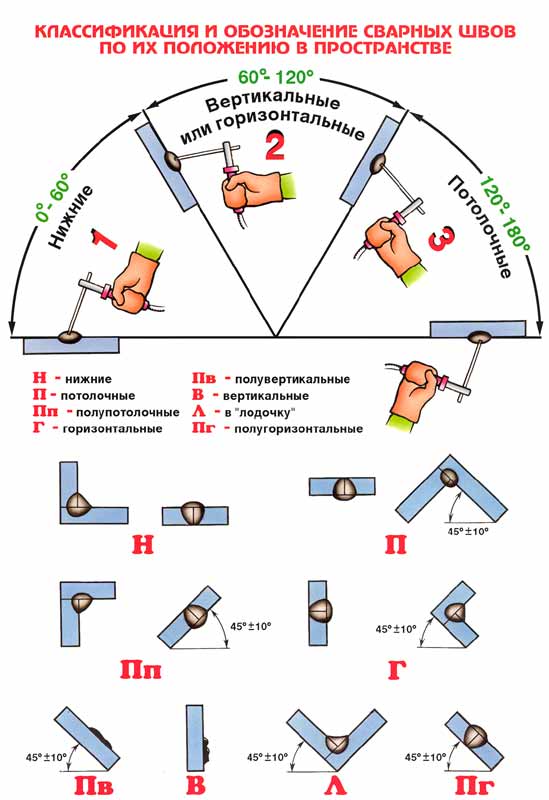

Na kvalitetu zavarenih spojeva utječu mnogi čimbenici: sposobnost materijala za stvaranje monolitnog šava, aditiva i fluksa, oksidabilnost metala, položaj šava: horizontalni, vertikalni, nagnuti ili stropni.

Svojstva vara određuju se uglavnom geometrijskim dimenzijama.

Opći geometrijski parametri:

Klasifikacija i označavanje zavarenih spojeva.

- Širina - udaljenost između granica fuzije.

- Konkavnost (konveksnost) - udaljenost između crte i osnovnog metala i površine, vizualno prolazi uzduž linije maksimalne konkavnosti (konveksnost).

- Korijen je najniži dio.

Za kutne spojeve karakteristične su slijedeće vrijednosti: prisutnost kraka zavarivanja, debljine, konveksnosti i visine konstrukcije.

Noga kutnog šava je noga najvećeg jednakokračnog trokuta upisanog u poprečnom presjeku. Prilikom zavarivanja praznih dijelova iste debljine, noga se može postaviti duž ruba, a ako je različita, postavlja se prema debljini tanjeg materijala. Veličina nogu treba osigurati čvrstoću spoja, ali prekomjerno povećanje može uzrokovati deformaciju proizvoda.

Važan je oblik površine zavara: konveksan, konkavan ili ravan. Šavovi s konveksnom površinom - ojačani - bolje rade pod statičkim opterećenjima. Konkavne površine - oslabljene - bolje podnose dinamička opterećenja. U praksi se šavovi s ravnom površinom češće koriste kao univerzalniji.

Dodatne značajke

Oblik površina šavova izravno ovisi o korištenim elektrodama.

Uz opće zahtjeve za sve proizvedene elektrode (neprestano sagorijevanje luka, određeni kemijski sastav metala šava, bez prskanja, itd.), Nameću se i posebni zahtjevi. To uključuje dobivanje šava određenog oblika. Elektrode, čija talina daje gustu i viskoznu masu, lako formiraju konveksni šav.

Izbor elektroda provodi se prema tehničkim karakteristikama navedenim na svakom pakiranju u skladu sa specifikacijama navedenim u projektu.

Uvjeti zavarivanja utječu na svojstva i geometriju vara.

S povećanjem jačine struje, dubina prodiranja povećava se s konstantnom širinom šava. Sa povećanjem napona, širina šava naglo raste s naknadnim smanjenjem dubine prodiranja. Sa povećanjem brzine elektrode na 50 m / h, širina šava se smanjuje, a dubina prodiranja se povećava. Povećanje brzine više od 50 m / h je iracionalno, jer uslijed slabog zagrijavanja osnovnog materijala može doći do usitnjavanja.

Kvaliteta spojeva provodi se na dva načina: destruktivno i bez razaranja.

Ispitivanje bez razaranja omogućuje vam da otkrijete vanjske nedostatke pomoću posebnih uzoraka za zavarivanje, interno - pomoću ultrazvučnog, rendgenskog i gama zračenja.

Destruktivno ispitivanje provodi se bušenjem, ispitivanjem vlačne čvrstoće, savijanjem, udarnom čvrstoćom uz uništavanje uzoraka.